5ส และ Visual Management หลักการพื้นฐานที่ไม่ควรมองข้าม (ตอนจบ)

– – – – – – – – – – – – – – – – – – – – – – –

กฤชชัย อนรรฆมณี

[email protected]

ในบทความก่อน ผมได้กล่าวถึง แนวคิดหลักของ 5ส เพื่อการจัดการสภาพแวดล้อมการทำงานที่ดี อันเป็นรากฐานของการไปสู่องค์กรที่มีผลิตภาพและคุณภาพ จากนั้นทิ้งท้ายว่า “การจัดการทางกายภาพ” อย่างเดียวยังไม่พอ ต้องมี “การจัดการข้อมูลข่าวสาร” ที่เหมาะสมในพื้นที่ทำงานด้วย

แนวคิด Visual Management เป็นอีกองค์ประกอบ ที่มีเป้าหมาย เพื่อสร้างแรงจูงใจให้พนักงาน ทำงานได้ถูกต้อง เหมาะสม มีประสิทธิภาพ บางองค์กรอาจจะเรียกว่า Visual Control หรือ Visualization ก็มี ในความหมายไม่แตกต่างกัน |

เล่าถึงการเรียกชื่อ ระหว่าง “Control” และ “Management” สักนิดนึง สมัยผมเริ่มทำงานที่โรงงาน คำที่ติดปากผู้บริหารมาก คือ Visual Control ในปัจจุบันเอง ก็ยังคงมีองค์กรจำนวนมาก ที่ใช้ Visual Control โดยเฉพาะบริษัทสัญชาติญี่ปุ่น

อย่างไรก็ตาม ในพื้นที่การทำงานจริง ยังมีกิจกรรมที่จำเป็นอื่นๆอีกนอกเหนือจากการควบคุมงาน เช่น การวางแผน การบันทึกและวิเคราะห์ข้อมูล การรายงานผล การแก้ไขปัญหา เป็นต้น

คำว่า Visual Management จึงเหมาะสมกว่าและถูกนำมาใช้แทนที่ แบบเดียวกับ สมัยก่อนที่ญี่ปุ่นจะเรียกระบบการบริหารคุณภาพตนเองว่า TQC (Total Quality Control) แต่ในปัจจุบันนี้ TQM (Total Quality Management) ได้ถูกแทนที่แทบทั้งหมดแล้ว

แนวคิด

หากเราเป็นพนักงานที่ทำงานตามที่ได้รับมอบหมายเท่านั้น ไม่รู้วัตถุประสงค์งาน ไม่รู้ผลลัพธ์งาน ไม่รู้คุณค่าของงาน ไม่รู้ทิศทางองค์กร ไม่รู้ว่างานที่ทำมีผลกระทบกับคนอื่นหรือองค์กรอย่างไร หรือ ไม่รู้ปัญหาและการแก้ไขปัญหาที่กำลังทำอยู่ ความมุ่งมั่นในการทำงาน คงขาดหายไปมากนะครับ

การทำงานที่ดีของพนักงานอย่างที่องค์กรคาดหวัง ต้องมีการ “สื่อสาร” ข้อมูลที่จำเป็นให้กับพนักงานได้รับรู้ในพื้นที่ทำงาน ผ่านทั้งสองช่องทาง คือ ตาดู และ หูฟัง

การสื่อสารผ่านการมองเห็น (Visual) ถูกนำมาขยายความ เพราะเป็นเรื่องที่สามารถปรับปรุงในองค์กรได้มาก ทั้ง “ข้อมูลที่ขาดหายไป” และ “ข้อมูลที่มีอยู่แล้วแต่เข้าใจยาก” มีคำกล่าวในอุดมคติของ Visual Management คือ เข้าใจเนื้อหาหลักด้วยการมองเห็นเพียงปราดเดียว

นอกจากสื่อสารให้พนักงานแล้ว ยังมีเป้าหมายให้ หัวหน้างานและผู้บริหาร ทราบความคืบหน้าและปัญหาได้ทันที เมื่อเข้าไปในในพื้นที่ทำงานด้วย ซึ่งหลายองค์กรถือเป็นนโยบายให้ ผู้บริหารต้องปฏิบัติอย่างสม่ำเสมอ ภาษาวิชาการเรียกว่า MBWA (Management by Wandering Around)

โรงงานที่ผมเคยทำงานอยู่จะมี บอร์ดขนาดใหญ่ แขวนอยู่กลางโรงงาน เพื่อให้ทุกคนเห็น เป้าจำนวนรวมในวันนี้ ตอนนี้ควรผลิตได้เท่าใดแล้ว จำนวนที่ทำได้จริง จำนวนที่เร็วหรือช้ากว่าแผน สายพานการผลิตหยุดไปแล้วกี่นาที Overtime ประจำวันนี้ ข้อมูลเหล่านี้ยังต่อเชื่อมไปยังสำนักงานเพื่อให้เห็นเหมือนกันด้วย

ในภาคบริการ ที่ลูกค้าเป็นผู้เข้ามาใช้บริการ ข้อมูลที่ให้กับลูกค้าจะส่งผลอย่างมากต่อความพึงพอใจ ทำอย่างไรให้ลูกค้ารับทราบถึง ขั้นตอนการรับบริการ สถานะปัจจุบันว่าถึงขั้นตอนไหน ต้องรออีกนานเพียงใด ได้อย่างง่ายๆ

ยกตัวอย่าง เราต้องไปติดต่อรับบริการ แต่ไม่ทราบขั้นตอน เมื่อไปถามเจ้าหน้าที่ ก็ได้รับคำตอบด้วยน้ำเสียงไม่รับแขก ความรู้สึกย่อมไม่ประทับใจเท่าไหร่ ปรับปรุงง่ายๆด้วย ป้ายข้อมูลที่ชัดเจน สามารถเข้าใจได้โดยไม่ต้องถาม และเจ้าหน้าที่ไม่ต้องเสียเวลาในการตอบคำถามซ้ำๆด้วย

รูปแบบของข้อมูลผ่านการมองเห็น

ถ้าสี่แยกในท้องถนน ไฟจราจรมีแค่สีเดียว แสดงตัวหนังสือว่า “หยุด” และ “ไป” การขับรถข้ามสี่แยกคงยากกว่าที่เป็นอยู่มาก รวมทั้งคนที่อ่านภาษาไทยไม่ออก ก็จะมีปัญหาทันที แต่เมื่อการสื่อความหมายใช้ “ไฟสี” แทน การจัดการจราจรก็ง่ายขึ้นเยอะ

สิ่งเรียนรู้ข้างต้นคือ ในข้อมูลเดียวกัน มีวิธีการสื่อสารได้หลายแบบ เราสามารถเลือกใช้วิธีการที่ทำให้ เห็นง่าย เข้าใจง่าย สร้างความรู้สึกได้ง่าย

องค์กรจำนวนมากนำ สี หรือ สัญลักษณ์อื่น มาใช้สื่อสารแทนข้อความตัวหนังสือ ในหลายรูปแบบ เพราะเข้าใจได้ง่าย เช่น เพื่อสื่อสารสถานะที่เป็นอยู่ว่าปกติหรือไม่ปกติ การจัดแบ่งกลุ่มหมวดหมู่ของข้อมูล ขั้นตอนงานที่ต้องทำ

โรงงานมาตรฐานทั่วไปจะมี การทาสีตีเส้น เพื่อกำหนดพื้นที่ทำงาน ทางเดิน พื้นที่วางวัตถุดิบชิ้นงาน ของที่ไม่ได้คุณภาพ อุปกรณ์เครื่องมือ พื้นที่อันตราย เพื่อเป็นตัวช่วยให้พนักงานปฏิบัติงาน ตามระเบียบที่กำหนดไว้

การนำเสนอข้อมูลตัวเลขเป็นอีกเรื่องหนึ่ง ที่ทำได้หลายวิธี ในรูปตัวเลข,ตาราง,กราฟ เมื่อผมเริ่มทำงานใหม่ๆ เคยได้รับการสอนว่า ถ้าทำได้ให้แสดงข้อมูลตัวเลขด้วย กราฟ เสมอ และ เลือกใช้รูปแบบกราฟที่เหมาะสม เพราะการเห็นกราฟจะทำให้เข้าใจและวิเคราะห์ข้อมูลอย่างง่ายๆได้ทันที

ในหลายองค์กร จะจัดพื้นที่บอร์ดข้อมูล เพื่อแสดงถึง ตัวชี้วัด (KPI) ของพื้นที่ทำงานนั้นๆ เช่น ปริมาณงาน คุณภาพ ประสิทธิภาพ การส่งมอบ ต้นทุน แล้วให้พนักงานในพื้นที่เป็นผู้บันทึกผลลัพธ์เอง แสดงเปรียบเทียบกับเป้าหมาย จากนั้นส่งเสริมให้มีการประชุมร่วมกันในทีม เพื่อให้รู้สถานะตนเองอยู่เสมอ

ขั้นตอนวิธีการทำงาน ก็เน้นการแสดงด้วย แผนภูมิกระบวนการ ภาพวาดหรือภาพถ่าย ตัวอย่างของจริง แทนที่ตัวอักษรยืดยาว เพื่อให้เข้าใจง่ายกว่า

Visual Management และ การแก้ปัญหา

นอกจากข้อมูลข่าวสารทั่วไป สิ่งสำคัญอีกเรื่องคือ “ปัญหา” ที่บ่อยครั้งมักจะถูกปิดทับ หรือที่สำนวนฝรั่งบอกว่าถูกซุกไว้ใต้พรม ไม่ว่าจะโดยตั้งใจหรือไม่ก็ตาม การทำให้ปัญหามองเห็นได้ง่าย ถือเป็นแนวคิดสำคัญเพื่อการรักษาคุณภาพ

ในระบบการผลิตของโตโยต้า หรือ ระบบ Lean ในปัจจุบัน เมื่อพบปัญหาคุณภาพ กระบวนการผลิตต้องหยุดทันที เพื่อป้องกันของที่ไม่ได้คุณภาพ ถูกส่งไปยังขั้นตอนต่อไป

จากนั้นจะมีไฟติดบนบอร์ดแผงไฟขนาดใหญ่ ที่เห็นได้จากทั่วทั้งโรงงาน เพื่อแสดงว่าปัญหากำลังเกิดขึ้นที่ตำแหน่งใด ผู้รับผิดชอบจะได้รีบรุดไปแก้ปัญหาทันที เราเห็นวิธีปฏิบัติคล้ายๆกันนี้ ได้จากโต๊ะเก็บเงินใน Supermarket บ้านเราเช่นเดียวกัน

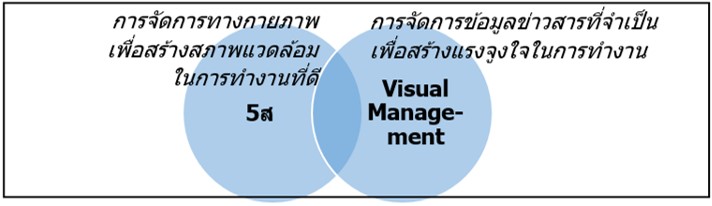

บทสรุป เราสามารถอธิบาย แนวคิดหลักของ 5ส และ Visual Management ได้ดังนี้

หลักการของ 5ส นั้น มุ่งเน้นการสร้างสภาพแวดล้อมทาง “กายภาพ” ที่ดี ต่อการทำงานของพนักงานในองค์กร ในขณะที่ Visual Management จะกล่าวถึงการจัดการ “ข้อมูลข่าวสาร” ที่จำเป็นในการทำงานผ่านการมองเห็น เพื่อสร้างแรงจูงใจในการทำงานตามเป้าหมายองค์กร โดยทั้งสองเรื่องมีส่วนที่ คาบเกี่ยว และ เกื้อหนุน กันและกันครับ