ยกระดับโรงงานตัดเย็บเสื้อผ้า

โดย กฤชชัย อนรรฆมณี РLean and Productivity Consultant / Trainer

จากคอลัมน์ Productivity Insight ที่นำเสนอเทคนิคปรับกระบวนการ สู่การเพิ่มผลิตภาพอย่างยั่งยืน

.

บทความนี้จะขอเล่าถึง กรณีศึกษาการปรับปรุงระบบการผลิต ของโรงงานตัดเย็บเสื้อผ้าแห่งหนึ่ง ที่ดัดแปลงจากข้อมูลการนำเสนอ ในงานสัมมนา Management Consultancy for Productivity Improvement ที่จัดโดย องค์การเพิ่มผลผลิตแห่งเอเชีย (APO : Asian Productivity Organization)

ไล่กันตั้งแต่สภาพปัจจุบัน การมองปัญหา และแนวทางในการปรับปรุง

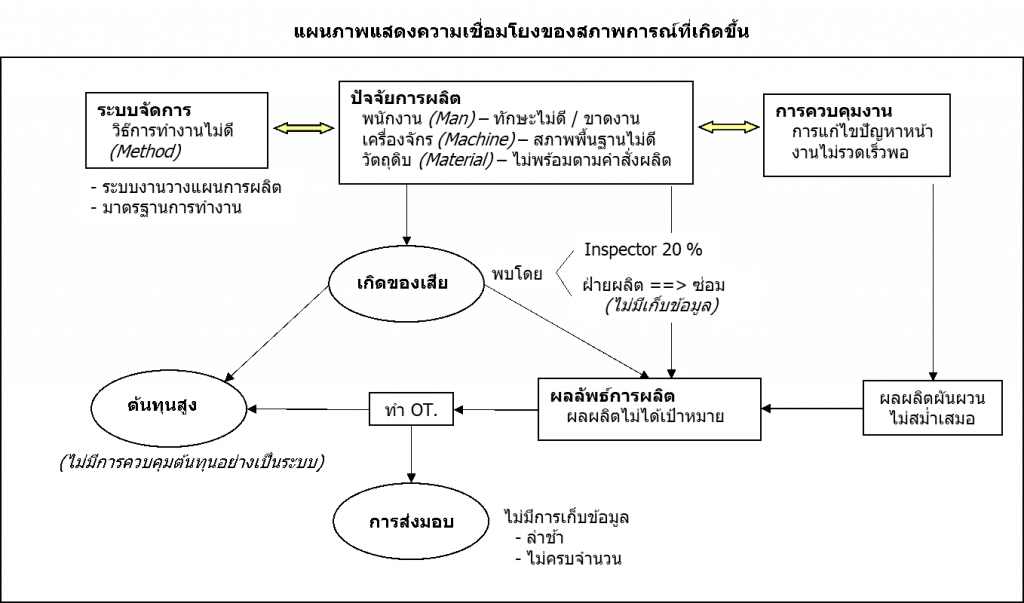

กระบวนการผลิตของโรงงาน ใช้แรงงานเป็นหลัก มีข้อมูลดังนี้

- มีหน่วยงานเย็บ (Sewing) 4 ทีม แต่ละทีม มีจักร 40 ตัว

- ปริมาณการผลิตในแต่ละวัน มีความแตกต่างกันมาก เช่น ในเดือนเดียวกัน มีวันที่ผลิตต่ำสุด 370 ชิ้น สูงสุด 680 ชิ้น ต่างกันเกือบเท่าตัว

- มีเวลามาตรฐาน แต่มักทำได้ต่ำกว่ามาก เช่น เป้าเย็บปกเสื้อ 100 ชิ้น/ชั่วโมง แต่ทำได้จริงเพียง 30-60 ชิ้น/ชั่วโมง

- ของเสียที่ QC. พบ มีสูงถึง 20% ตัวเลขนี้ไม่รวมถึงของเสีย ที่พบในหน่วยผลิตเอง

- ชิ้นงานที่ไม้ได้คุณภาพ พนักงานจะเลาะด้ายออกและเย็บใหม่ ทำให้เสียเวลา

- ปัญหาของเสียจำนวนมาก เกิดจากสภาพเครื่องจักรที่ไม่ดี

- จำนวนพนักงาน มีความผันผวนในแต่ละวัน เนื่องจากการขาดงานของพนักงาน

- พนักงานที่รับเข้าใหม่เพื่อทดแทนที่ลาออก บางส่วนมีปัญหาทักษะ

- พนักงานเย็บได้เฉพาะบางขั้นตอนเท่านั้น มีจำนวนน้อยคน ที่ทำได้หลาย ๆ แบบ

- สายการผลิตหยุดบ่อย ๆ จาก ขาดวัตถุดิบ, แบบเสื้อ (pattern) ไม่พร้อม, คำสั่งผลิตเปลี่ยนกระทันหัน

- มักต้องทำ OT. เมื่อใกล้ถึงกำหนดการส่งมอบ บางทีต้องทำทั้งคืน เพื่อให้ทันแผน

- ไม่มีการเก็บข้อมูล ประเมินผล การส่งมอบอย่างเป็นระบบ (ล่าช้า และ ไม่ครบจำนวน)

- บันทึกจำนวนผลิตรายชั่วโมง เป็นข้อมูลตัวเลขกลม ๆ เช่น 30,40,50 ชิ้น

- การผลิตมุ่งเป้าที่ จำนวน เป็นหลัก ไม่พบระบบการควบคุมต้นทุนที่ชัดเจน

.

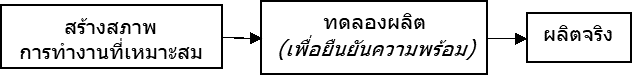

1. กำหนดสภาพการทำงานที่เหมาะสม

เตรียมความพร้อม ตามหลัก 4M คือ

![]() พนักงาน (Man) สร้างระบบการฝึกอบรมให้ชัดเจน เพื่อสร้างทักษะ วิธีปฏิบัติงานที่ถูกต้อง ทั้งก่อนการทำงาน และ การสอนงานในระหว่างการทำงาน

พนักงาน (Man) สร้างระบบการฝึกอบรมให้ชัดเจน เพื่อสร้างทักษะ วิธีปฏิบัติงานที่ถูกต้อง ทั้งก่อนการทำงาน และ การสอนงานในระหว่างการทำงาน

![]() เครื่องจักร (Machine) สรุปปัญหา เพื่อเป็นข้อมูลในการ ซ่อมแซม เปลี่ยนชิ้นส่วนอะไหล่ที่หมดสภาพ สร้างมาตรฐานการตรวจสอบประจำวัน

เครื่องจักร (Machine) สรุปปัญหา เพื่อเป็นข้อมูลในการ ซ่อมแซม เปลี่ยนชิ้นส่วนอะไหล่ที่หมดสภาพ สร้างมาตรฐานการตรวจสอบประจำวัน

![]()

วัตถุดิบ (Material) คุณภาพของ ผ้า และ ด้าย ต้องได้มาตรฐาน มาตรฐานการตรวจสอบคุณภาพขาเข้า ต้องมีระบบที่ดี

![]() วิธีการ (Method) หลายขั้นตอนมี วิธีการทำงานยาก และ โอกาสเกิดของเสียได้ง่าย เช่น ผ้าบาง ๆ หรือนุ่ม ศึกษาและวิเคราะห์งานอย่างเป็นระบบ เพื่อปรับปรุงวิธีการทำงานที่ดีขึ้น

วิธีการ (Method) หลายขั้นตอนมี วิธีการทำงานยาก และ โอกาสเกิดของเสียได้ง่าย เช่น ผ้าบาง ๆ หรือนุ่ม ศึกษาและวิเคราะห์งานอย่างเป็นระบบ เพื่อปรับปรุงวิธีการทำงานที่ดีขึ้น

ก่อนเริ่มผลิตจริง ให้ทดลองผลิต จำนวน 10 ตัว/Lot  เพื่อให้หัวหน้างานและ QC. ร่วมกันแก้ไขปัญหาคุณภาพให้เรียบร้อย

เมื่อเริ่มผลิตจริง จับเวลาเก็บข้อมูล สร้างเวลามาตรฐาน ที่เป็นไปได้จริงในทางปฏิบัติ โดยพิจารณางานซ่อมเข้าไปด้วย เพื่อใช้ในงานวางแผน และ จัดสมดุลกระบวนการไม่ให้เกิดคอขวด

2. ระบบการผลิตที่สม่ำเสมอ

![]() จัดสายการผลิตแยกเป็น ‘สายการผลิตหลัก’ คือเย็บเสื้อ และ ‘สายการผลิตรอง’ คือ จัดเตรียมชิ้นส่วน

จัดสายการผลิตแยกเป็น ‘สายการผลิตหลัก’ คือเย็บเสื้อ และ ‘สายการผลิตรอง’ คือ จัดเตรียมชิ้นส่วน

![]() ติดตามให้มั่นใจว่า สายหลักได้ผลผลิตต่อชั่วโมงตามมาตรฐาน เมื่อเกิดคอขวดขึ้นเมื่อใด หัวหน้าต้องเข้าไปช่วยพนักงานทันที

ติดตามให้มั่นใจว่า สายหลักได้ผลผลิตต่อชั่วโมงตามมาตรฐาน เมื่อเกิดคอขวดขึ้นเมื่อใด หัวหน้าต้องเข้าไปช่วยพนักงานทันที

![]() กำหนดมาตรฐานจำนวนพนักงาน เมื่อมีการขาดงาน โยกย้ายพนักงานจากการเตรียมชิ้นส่วน ขึ้นมาทดแทน

กำหนดมาตรฐานจำนวนพนักงาน เมื่อมีการขาดงาน โยกย้ายพนักงานจากการเตรียมชิ้นส่วน ขึ้นมาทดแทน

![]() สร้างมาตรฐานปริมาณ Stock ของงานเตรียมชิ้นส่วน เพื่อไม่ให้เกิดปัญหาชิ้นส่วนขาด และ ไม่จัดเก็บมากเกินไป

สร้างมาตรฐานปริมาณ Stock ของงานเตรียมชิ้นส่วน เพื่อไม่ให้เกิดปัญหาชิ้นส่วนขาด และ ไม่จัดเก็บมากเกินไป

3. ระบบควบคุมการผลิตที่ดี

ประยุกต์หลักการ PDCA ทั้ง ระดับบริหาร และระดับพนักงาน

ระดับบริหาร

Plan – กำหนดเป้าหมาย รายวัน และ รายชั่วโมง ผ่านการศึกษาวิเคราะห์งานอย่างมีระบบ

Do – ดำเนินการจัดเตรียมชิ้นส่วน ตัดเย็บ และระบบตรวจสอบคุณภาพ

Check – ติดตามปริมาณผลผลิตที่ทำได้จริง เปรียบเทียบกับเป้าหมายที่กำหนด

Act – แก้ไขปัญหาโดยภาพรวม ความเชื่อมโยงกันระหว่างกระบวนการ

ระดับพนักงาน

Plan – กำหนดมาตรฐานการเย็บที่ถูกต้อง มีประสิทธิภาพและรักษาคุณภาพ

Do – ลงมือปฏิบัติตามมาตรฐานที่กำหนด

Check – ตรวจสอบคุณภาพการเย็บของตนเอง รวมถึงกรณีความผิดปกติของจักรด้วย

Act – แก้ไขงานหรือปัญหาที่เกิดขึ้น ถ้านอกเหนือความสามารถ แจ้งหัวหน้าทันที

ปรับปรุงวิธีการบันทึกปริมาณผลผลิตรายชั่วโมง ให้เป็นข้อมูลตามความเป็นจริง เพื่อนำข้อมูลไปใช้ วิเคราะห์ปรับปรุงได้

4. การแก้ไขความผิดปกติที่เกิดขึ้น อย่างรวดเร็ว

ในขั้นตอน C-Check และ A-Act ตั้งแต่การค้นพบปัญหา รายงานไปยังจุดกำเนิดปัญหา จนลงมือปฏิบัติแก้ไข ต้องร่วมกันดำเนินการแก้ไขอย่างรวดเร็ว ทันทีที่เกิดปัญหาขึ้น

ณ จุดปฏิบัติงาน ให้มีวิธีการสื่อสาร ให้ทราบปัญหาได้ง่าย ๆ ตามแนวคิดของ Visual Management เมื่อเกิดของเสีย ปัญหาจะถูกแสดงขึ้นมาทันที วงจรการแก้ปัญหาจะหมุนได้รวดเร็วขึ้น

แนวทางทั้ง 4 ที่กำหนดไปนี้ ถูกกระจายความรับผิดชอบไปยังผู้เกี่ยวข้องต่างๆ ตั้งแต่ฝ่ายผลิต QC. วางแผนการผลิต เพื่อรับไปดำเนินการ

ผู้บริหารต้องให้ความสำคัญในการติดตามประเมินผลความคืบหน้า ของมาตรการต่าง ๆ ที่ได้กำหนดขึ้น โดยการ พัฒนา ”งาน” และ พัฒนา ”คน” คือสิ่งที่ต้องดำเนินการควบคู่กันไปครับ

ค้นหาหลักสูตรด้านการผลิต คลิก